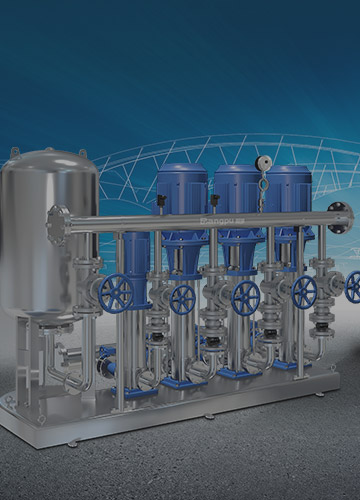

Shanghai Bangpu Industrial Group Co., Ltd. は、中国におけるあらゆる種類の流体伝動装置の研究開発と製造を専門とする大規模なグループ企業です。プロフェッショナルとしてのバンプー 中国 ポンプ制御盤 メーカー と OEM ポンプ制御盤 工場当社グループは設立以来、ポンプ、バルブ、省エネモーター、給排水設備一式を基本事業として、下水処理・環境関連事業の製造・販売・輸出入事業を展開し、多角的な事業を展開してまいりました。保護装置およびその延長としての関連アクセサリ。

2008年、方埔工業グループは急速な発展軌道に入り、合併拡大戦略を実施し、上海人民汽車廠有限公司のすべての技術と資産の一部を買収しました。方埔は特にこの分野において効率的で専門的な技術チームを擁しています。給排水、特に給排水分野において豊富な研究開発、製造、加工能力と経験を蓄積してきました。そして私たちが提供するのは、 卸売 ポンプ制御盤 販売用 工場価格でオンラインで。

2018年2月9日、上海方埔工業集団有限公司と合肥理工大学知能製造技術研究院が共同設立した...

続きを読む

ここ数日は全般的に寒くなり、全国的に雪が降りましたが、これはまさに「雪雪の良い年」の比喩で...

続きを読む

1.電動モーター消防ポンプセット(9シリーズ、計369機種)(モーター消防ポンプセットには...

続きを読む

同社は9月5日に浦東国際博覧センターで開催された中国都市水展示会に参加した。この展示会のテ...

続きを読む

2017 年 1 月、同社は環境保護技術ネットワークを立ち上げ、会社のブランド イメージの...

続きを読む

同社は企業イメージの向上を図るため、今年から社員の作業服を一新した。新しい作業服は従業員を...

続きを読む